案例分享 | RHWS油液在线监测系统助力某钢厂轧机线快速应对水分侵入故障

(现场部署示意图)

某大型钢厂轧机生产线部署了RHWS智能油液在线监测系统,7月25日,系统实时监测到润滑回路中水分含量异常升高,并立即触发高等级报警,准确预警了水分侵入风险。

(RHWS客户端平台)

鉴于当时正值关键生产任务期,产线无法立即停机检修。经多方紧急协调与技术评估,现场决定采取应急处理方案:在轧机持续运行状态下,立即启用RHWS配套的旁路净化过滤设备,对受污染油液进行在线水分脱除处理,以最大限度控制油品劣化,保障设备短期运行安全。

(RHWS在线小程序)

在系统发出报警48小时后(7月27日),产线按计划停机进行全面检修。经排查,确认故障根源为某关键冷却器内部破损,导致冷却水渗入油路。检修团队随即更换了故障冷却器。设备修复后,为彻底清除系统内残留水分并恢复油液洁净度,再次启用RHWS高效净化滤油设备,进行深度油水分离与脱水处理。经RHWS系统在线监测数据显示,处理后油液水分含量等关键指标迅速恢复至正常安全范围。

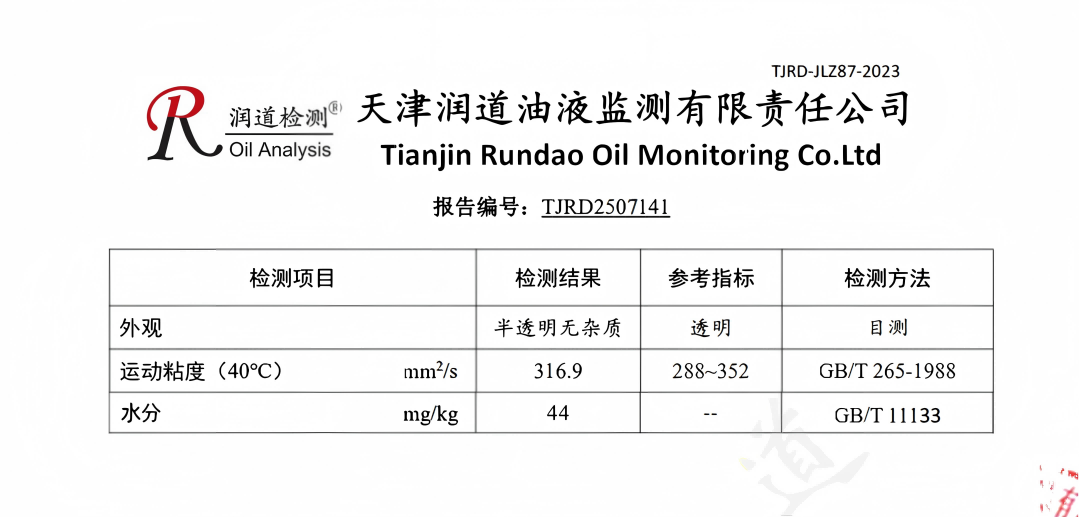

为确保油品质量万无一失,检修人员将处理后的油样送到专业检测机构进行了复检,结果显示符合设备运行要求。产线随即顺利重启,运行稳定。

水分侵入油液会带来哪些危害?

油品氧化加速: 水分是强催化剂,显著加速基础油的氧化变质过程,导致油泥、漆膜和酸性物质生成。

润滑性能下降: 水分破坏油膜的完整性和强度,降低承载能力,导致金属部件间摩擦增大、磨损加剧,甚至发生擦伤或烧结。

添加剂失效: 水分促使添加剂(如抗磨剂、抗氧化剂、分散剂)水解、沉淀或失效,削弱油品的关键保护性能。 腐蚀与锈蚀: 水分直接接触金属表面(尤其是铁、铜合金),引起电化学腐蚀和生锈,导致精密部件卡滞、表面损坏。氧化产生的酸性物质进一步加剧腐蚀。 油液泡沫化与气蚀: 水分降低油液表面张力,使其更易产生稳定泡沫,导致供油不稳、润滑不良。气泡在高压区破裂引发气蚀,严重破坏泵和阀门等元件表面。 过滤器堵塞: 水分促使油泥和氧化物生成,并与乳化油液一起堵塞过滤器,导致油路不畅、供油不足。 低温结冰风险: 低温环境下,油液中的游离水可能结冰,堵塞滤芯、油路或控制阀的小孔,造成设备故障。 微生物滋生: 水分为微生物(细菌、真菌)生长提供条件,其代谢产物会污染油液,产生酸性物质和污泥,加剧油品劣化和腐蚀。 密封材料损害: 水分可能使某些密封材料(如皮革、软木、部分合成橡胶)膨胀、软化或劣化,导致密封失效和泄漏。

-

润滑卫士油液数据诊断平台:以数智之力,守护工业设备“血液”健康2026-02-15

润滑卫士油液数据诊断平台:以数智之力,守护工业设备“血液”健康2026-02-15 -

案例分享|紧急处置!钢厂产线油管进水,在线监测+快速响应化解停机风险2025-12-23

案例分享|紧急处置!钢厂产线油管进水,在线监测+快速响应化解停机风险2025-12-23 -

案例分享 | 水分侵入如何“击落”上亿美元的F35战机?工业润滑管理应重视这一“沉默杀手”2025-09-01

案例分享 | 水分侵入如何“击落”上亿美元的F35战机?工业润滑管理应重视这一“沉默杀手”2025-09-01 -

案例分享 | RHWS油液在线监测系统助力某钢厂轧机线快速应对水分侵入故障2025-08-18

案例分享 | RHWS油液在线监测系统助力某钢厂轧机线快速应对水分侵入故障2025-08-18 -

深度解析滑动摩擦与滚动摩擦2025-04-30

深度解析滑动摩擦与滚动摩擦2025-04-30 -

设备运行的隐形杀手,如何预防和应对?2025-03-05

设备运行的隐形杀手,如何预防和应对?2025-03-05 -

清洁度——液压设备的健康密码2024-09-12

清洁度——液压设备的健康密码2024-09-12 -

润滑油液粘度特性解读2024-08-12

润滑油液粘度特性解读2024-08-12 -

油液在线监测技术如何助力智能水泥厂?2024-05-01

油液在线监测技术如何助力智能水泥厂?2024-05-01 -

润滑油液中水分的影响:不可忽视的隐患2024-04-19

润滑油液中水分的影响:不可忽视的隐患2024-04-19